Cimentación para estructuras de acero

A lo largo de la historia, el uso de pilotes de acero ha sido la solución a problemas de cimentación para estructuras de acero desplantadas en suelos poco competentes que requieren desplantar los elementos de la cimentación en estratos profundos con mejor comportamiento mecánico.

La evolución en los procedimientos constructivos y la necesidad de ejecutar obras de infraestructura rápidamente, han llevado a innovar en el tipo de material con que se fabrican los pilotes.

El uso de pilotes de acero en un principio, se relacionaba directamente con usos en obras marítimas y portuarias con elementos tubulares de acero hincados en el lecho marino.

Hoy en día el sistema de pilotes de acero en obras tierra adentro con secciones W o H ya es una realidad, Los ingenieros que diseñen con esta solución de cimentaciones deben tomar en cuenta las mismas consideraciones que para cualquier otro tipo de cimentación, estimando todas las características del sitio y con base a un estudio detallado de mecánica de suelos que proporcione la suficiente información geotécnica para estimar con mayor apego a la realidad la capacidad de carga de los pilotes y para evaluar el método de hincado más adecuado para garantizar una buena ejecución en los trabajos de instalación de los pilotes para la cimentación para estructuras de acero.

Diseño Geotécnico

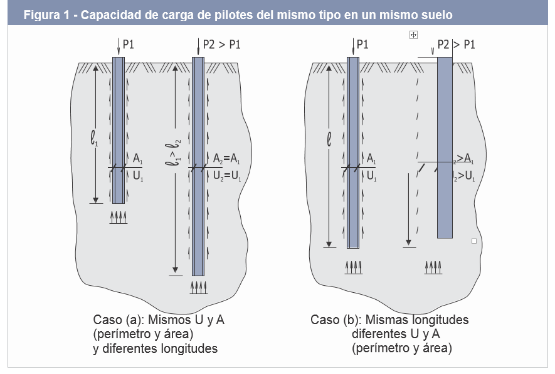

La carga estructural admisible, también denominada carga característica, es la máxima carga que el pilote podrá resistir, ya que corresponde a la resistencia estructural del acero que compone el pilote. Sin embargo, es necesario un pilote con una longitud tal que permita alcanzar esa carga desde el punto de vista del contacto pilote-suelo. Este procedimiento constituye lo que se denomina “previsión de la capacidad de carga”. La figura 1 muestra dos situaciones de pilotes del mismo tipo, hincados en el mismo suelo. El caso (a) corresponde a pilotes con mismo perímetro “U” y misma área de punta “A”, pero con diferentes longitudes, de tal suerte que el pilote con mayor longitud presentará mayor capacidad de carga. Análogamente, el caso (b) presenta dos pilotes con la misma longitud, pero con perímetro “U” y área de punta “A” diferentes. En este caso el pilote de mayor perímetro y área presentará mayor capacidad de carga. Por lo tanto, el proyecto de una cimentación consiste en optimizar perímetros y áreas de punta en función de las características de resistencia del suelo y de las limitaciones de los equipos de hincado. Es evidente que, en esa optimización y siempre que sea posible, se deben utilizar pilotes y equipos que permitan instalarlos en una longitud tal que la carga estructural admisible pueda ser alcanzada, pues ésa es la máxima carga que el pilote puede soportar. Pero no siempre eso es posible y, de una manera general, la carga admisible del pilote será menor a la carga estructural. Por esta razón es que no existen tablas de cargas admisibles de pilotes metálicos (o de otro tipo), para el diseño de una cimentación para estructuras de acero.

La estimación de la capacidad de carga puede llevarse a cabo por diferentes vías, ya sea mediante factores de capacidad de carga a partir de parámetros de resistencia al corte (Mecánica de suelos clásica) o métodos empíricos basados en los resultados de exploraciones de campo. Debido al éxito en la difusión y práctica en el continente Americano de la Prueba de Penetración Estándar (SPT) y Cono Eléctrico (CPT); de entre ellos se destacan los siguientes métodos de análisis.

- Meyerhof (1976), SPT

- Schmertmann-Nottinham (1978), CPT

- Normund & Thurman (1979), CPT

- Shioi and Fukui (1982), SPT

- Bustamante and Gianeselli (1982)

- Eurocódigos (1993) CPT

- Alonso (2008)

Los valores de capacidad de carga última deberán ser divididos por un factor de seguridad mínimo de 3.0 para la resistencia por punta y de 2.0 para la resistencia por fuste. En caso de usar factores de resistencia, los reglamentos locales generalmente establecen estos los multiplicadores de en el rango de 0.30 a 0.7

Resistencia a la corrosión de pilotes de acero.

Los pilotes de acero se han utilizado en todo el mundo desde hace más de 120 años y su durabilidad ha superado todas las estimaciones teóricas de durabilidad, especialmente en suelos muy agresivos o contaminados por productos químicos. No hay casos reportados en la literatura internacional de falla estructural causada por corrosión de pilotes de acero.

La abundante literatura disponible ha indicado que los suelos naturales son tan deficientes en oxígeno que el acero no es apreciable afectado por la corrosión, independientemente del tipo de suelo y de sus propiedades.

El Eurocode 1993-5: Design of Steel Structures – Part 5: Piling (1993) indica que el espesor a ser descontado del pilote es función de las características del suelo y de la vida útil del proyecto.

Se considera que las velocidades de corrosión de terrenos compactados sean menores que las encontradas en terrenos no compactados, donde el contenido de oxígeno es muy superior.

Es importante resaltar que Eurocode reúne la experiencia práctica de muchos países europeos, con diferentes condiciones de clima y suelos, que hace que su uso sea extremadamente amplio y confiable.

Tabla 1: Pérdida de espesor por corrosión para pilotes metálicos en suelos (mm), con o sin nivel freático, EN 1993-5

|

Vida útil |

5¹ años |

25¹ años |

50 años |

75 años |

100 años |

|

Suelos naturales no alterados |

0.00 |

0.30 |

0.60 |

0.90 |

1.20 |

|

Suelos contaminados y sitios industriales |

0.15 |

0.75 |

1.50 |

2.25 |

3.00 |

|

Suelos agresivos (pantanos, turbas, marismas) |

0.20 |

1.00 |

1.75 |

2.50 |

3.25 |

|

Rellenos no compactados², no agresivos |

0.18 |

0.70 |

1.20 |

1.70 |

2.20 |

|

Rellenos no compactados² agresivos (escorias, cenizas) |

0.50 |

2.00 |

3.25 |

4.50 |

5.75 |

¹Los valores de 5 y 25 años son basados en mediciones, el resto son valores extrapolados

²La corrosión en rellenos compactados es de la mitad de la presentada en la tabla

Hincado de pilotes de acero con martillos diésel

Estos son los más utilizados para el hincado de pilotes en cimentación para estructuras de acero. Estos están compuestos esencialmente de un martinete, un yunque y un sistema de inyección de combustible.

Aunque los martillos diésel son muy competitivos desde el punto de vista de costo y mantenimiento, este tipo de martillos tienen una baja relación de eficiencia de hincado debido a la pérdida de energía en el transcurso de la acción de los mecanismos. La eficiencia del martillo está en proporción de la energía efectiva transmitida al pilote de acero por el golpe de la maza del martillo, que como ya vimos se puede ir reduciendo por la pérdida de distancia de recorrido y dividida por la pérdida de energía de la maza. Las pruebas experimentales durante el proceso de hincado han mostrado que la eficiencia del martillo diésel raramente llega al 50% y por lo regular su eficiencia promedio oscila entre 30 y 35%. Ver figura 2.

Figura 2. Martillo Diésel

Hincado de pilotes de acero con martillos hidráulicos

Los primeros martillos hidráulicos aparecieron hace ya una década atrás en trabajos costa dentro (plataformas petroleras) en donde su buen desempeño en el hincado de elementos sumergidos bajo el agua garantizó su éxito. En pocos años se desarrollaron obras con este método de hincado en puertos y obras fuera de la costa.

El tipo de acero que se utiliza (acero de impacto) y la existencia de un único componente intermedio que transmite la energía (el yunque) reduce las pérdidas de energía y da como resultado una eficiencia global muy alta. La instrumentación durante el hincado ha demostrado que la eficiencia es generalmente muy aceptable rondando arriba del 75%. Además, estos martillos tienen un amplio uso porque la fuerza hidráulica se regula con mucha facilidad, y además la instrumentación interna que acompaña a estos mecanismos mide la energía cinética del martillo instantáneamente. Vea figura 3.

Figura 3. Martillo Hidráulico

Hincado de pilotes de acero con martillos hidráulicos

Los primeros martillos hidráulicos aparecieron hace ya una década atrás en trabajos costa dentro (plataformas petroleras) en donde su buen desempeño en el hincado de elementos sumergidos bajo el agua garantizó su éxito. En pocos años se desarrollaron obras con este método de hincado en puertos y obras fuera de la costa.

El tipo de acero que se utiliza (acero de impacto) y la existencia de un único componente intermedio que transmite la energía (el yunque) reduce las pérdidas de energía y da como resultado una eficiencia global muy alta. La instrumentación durante el hincado ha demostrado que la eficiencia es generalmente muy aceptable rondando arriba del 75%. Además, estos martillos tienen un amplio uso porque la fuerza hidráulica se regula con mucha facilidad, y además la instrumentación interna que acompaña a estos mecanismos mide la energía cinética del martillo instantáneamente. Vea figura 3.

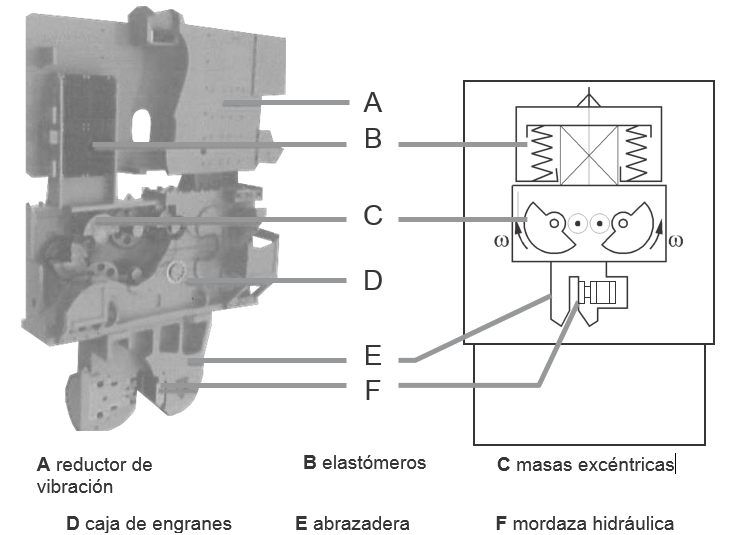

Hincado de pilotes de acero con Vibro-hincadores

Los martillos vibro-hincadores fueron inicialmente desarrollados en Alemania en la antigua Unión Soviética (actual Rusia) alrededor de 1930-1931. Básicamente su funcionamiento consiste en girar masas excéntricas, en sentido contrario, conforme se muestra, esquemáticamente, en la Figura 4.

Los martillos vibratorios son generalmente clasificados de acuerdo con la frecuencia que imponen las masas excéntricas en:

- Baja frecuencia: son aquellas con frecuencia inferior a 20 Hz (1.200 rpm).

- Frecuencia normal: presentan frecuencias entre 20 Hz (1.200 rpm) y 33 Hz (2.000 rpm).

- Alta frecuencia: presentan frecuencias superiores a 35Hz (2.000 rpm).

Conexiones y empalmes

Los empalmes o uniones deben ser diseñados para resistir todas las solicitaciones que puedan ocurrir durante la manipulación, hincado y uso del pilote de acero. Aunque las conexiones pueden ser hechas con soldadura a tope de penetración, según las dificultades de la obra, se recomienda traslapar uniones soldadas, siguiendo las recomendaciones generales contenidas en el manual del Instituto Americano de la Construcción en Acero AISC pos sus siglas en inglés o el manual del Instituto Mexicano de Construcción en Acero en sus versiones más recientes.

Las placas de conexión pueden ser obtenidas de placas de acero con resistencia equivalente a los perfiles, más, por una cuestión de practicidad, las conexiones son tradicionalmente ejecutadas utilizando un segmento del propio perfil, recortado conforme se muestra en la Figura 5, de igual manera se obtienen las placas de conexión de patines y del alma que conformarán las uniones del pilote en la obra.

Figura 5. Conexión Soldada

Cabezales

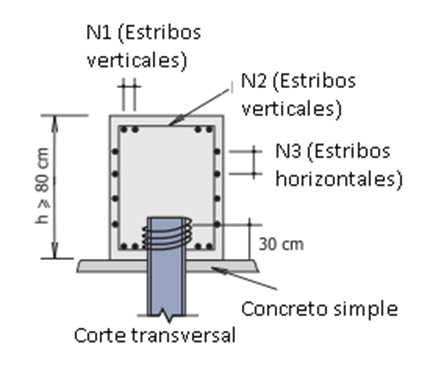

La diversidad de proyectos y las condiciones particulares que presentan cada uno, producto de las propiedades mecánicas del suelo y de la magnitud de las cargas que serán transmitidas al suelo provoca que la descarga sobre el pilote sea de una magnitud muy grande, por lo que es aconsejable repartir esta carga a más de un pilote a través de cabezales de concreto que tendrán la función de distribuir la carga a más de un pilote.

El cálculo del acero de refuerzo (estribos) no forma parte de este trabajo, pues depende de las cargas aplicadas por las columnas al cabezal, de las dimensiones de las columnas, del tipo de concreto, de la rigidez del cabezal, etc.

A continuación, se presenta un ejemplo típico de cabezal con 1 pilote embebido en el concreto, figura 6 y 7.

Figura 6 Cabezal para 1 Pilote

Figura 7 Armado losa-pilote

Referencias

|

[1] |

M. T. Davisson y K. E. Robison, Bending and buckling of partially embedded piles, Proceedings of the 6th International Conference on Soil Mechanics and Foundation Engineering, 1965, pp. 243-246. |

|

[2] |

IMCA, Manual de Construcción en Acero, 5a ed., A. Instituto Mexicano de la Construcción en Acero, Ed., México, DF: Limusa, 2015. |

|

[3] |

EUROPEAN COMMITTEE FOR STANDARDIZATION, Eurocode 3. Design of Steel Structures– Part 5: Piling (EN 1993-5: 2007), Section 4, Durability, Brussels, 2007. |

|

[4] |

U. R. Alonso, Previsão da Capacidade de Carga Geotécnica de Estacas Metálicas com a Ponta em Solo “Pouco Competente”, vol. 1, São Paulo: SEFE VI, 2008, pp. 487-495. |

|

[5] |

N. Aoki y D. A. Velloso, Un Método Aproximado para Calcular la Capacidad de Carga de Pilotes, Buenos Aires: V Congreso Panamericano de Mecánica de Suelos e Ingeniería de Cimentaciones, 1975, pp. 367-376. |

Artículo técnico "Corrosión (Durabilidad de Pilotes Metálicos hincados en el Suelo)" Fabio Domingos Pannoni, Ph.D., Gerdau Açominas, São Paulo, Brasil