Resultado para 'la paloma de acero':

Blog Gerdau Corsa

Blog.

La Revolución Industrial y el acero: avances tecnológicos

Nina Casas y Pablo Arredondo Vera.

Para entender mejor el desarrollo de la llamada Revolución industrial es necesario periodizarla y pensarla no como un único proceso continuo sino como una serie de innovaciones tecnológicas, cambios en la organización productiva y laboral y nuevos inventos. El proceso de producción del acero no sufrió grandes modificaciones con la Primera Revolución Industrial que comprende el periodo de 1760 a 1830 y que se basó sobre todo en la introducción de procesos mecánicos en la producción textil, particularmente a partir del algodón. Fue a partir de la introducción del ferrocarril, en este periodo todavía con vías de hierro y no de acero, que el transporte masivo de insumos y materias primas hizo posible el posterior desarrollo de la industria acerera. Es hasta la llamada Segunda Revolución Industrial o la Revolución tecnológica, de 1870 a la Primera Guerra Mundial, cuando la industria acerera se volvió un actor clave en los grandes cambios tecnológicos, económicos y sociales que dieron paso a la Modernidad.

El proceso Bessemer

Dentro de esta Segunda Revolución Industrial o Revolución tecnológica el procedimiento Bessemer de producción de acero, patentado en 1856, marcó el inicio de la producción industrial y a escala del acero como la conocemos hoy en día. La clave del proceso Bessemer se encuentra en la oxidación, la cual permite que compuestos presentes en el arrabio, un producto intermedio producido con hierro, coque y caliza y con un alto contenido de carbono, se disipen como óxidos o se solidifiquen separándose del mineral de hierro. Este proceso de oxidación también permite que el material se mantenga fundido y no se solidifique. En el tanque de fundición se mezclaba entonces, el arrabio, arcillas y aire a altas temperaturas constantes. De esta manera se pudo por primera vez obtener acero de manera industrial y en la cantidad suficiente para abaratar su costo; en 10 a 20 minutos se podían refinar de 3 a 5 toneladas de arrabio en acero cuando antes, con los hornos de hierro tomaba un día entero de calentamiento del horno con coque para poder obtener estas cantidades de acero.

Ilustración 1. La Barrow Hematite Steel Company operaba 18 convertidores Bessemer en 1864 y era la planta acerera más grande del mundo a principios del siglo XX.

Proceso Gilchrist - Thomas

El proceso Bessemer fue muy exitoso en el Reino Unido y en los Estados Unidos, regiones que contaban con grandes yacimientos de hematita, un compuesto ferroso bajo en fósforo. Sin embargo, en Europa continental no se contaba con estos yacimientos y el mineral de hierro contenía mucho fósforo el cual no podía eliminarse con el proceso Bessemer y resultaba en un acero de menor calidad. Fue gracias al proceso básico Gilchrist – Thomas, patentado en 1878, que se comenzaron a utilizar otros minerales de hierro altos en fósforo en la producción de acero de mejor calidad. La novedad del proceso fue la sustitución de las arcillas que usaba el proceso ácido de Bessemer con dolomita o piedra caliza, las cuales capturaban el fósforo produciendo además un excelente fertilizante.

Ilustración 2. Convertidor Thomas usado hasta 1964 en Alemania. (Fotografía de Rainer Halama)

Proceso Siemens - Martin

La última innovación al proceso Bessemer fue el llamado proceso Siemens – Martin. En 1857 Carl Wilhelm Siemens patentó un sistema de precalentado regenerativo donde los gases calientes que eran emitidos por el tanque de fundición de hierro eran canalizados a través de otro tanque con ladrillos calentándolos. Los ladrillos conservaban el calor, el cual era bombeado de nuevo al tanque de fundición. Con esto se buscaba reducir el consumo de combustible en un 70%. Posteriormente, el francés Pierre – Emile Martin aplicó este sistema en la fundición de acero. Así, el resultado no era sólo el ahorro de combustible sino la capacidad de producir grandes cantidades de acero.

Ilustración 3. Diagrama del convertidor Siemens - Martin donde se aprecian los ladrillos que conservaban el calor y lo reintroducían al convertidor a presión.

Estas innovaciones hicieron posible que, por ejemplo, en los Estados Unidos, en la década de 1870 se tendieran 75,000 kilómetros de vía de ferrocarril de acero, proeza nunca igualada. Del mismo modo, y a partir de otros desarrollos que se produjeron posteriormente, se comenzó a emplear el acero como material de construcción, haciendo posible el desarrollo de los primeros rascacielos, así como otras innovaciones en la ingeniería estructural.

Referencias.

The White book of Steel, World Steel Association, 2012.

¿Cómo calcular estructuras de Acero?

Ante el inminente crecimiento exponencial de la demanda de edificios de mediana y gran altura en las principales ciudades, las estructuras de acero, han tomado gran relevancia ya que como sistema estructural y sistema constructivo ha sacado gran ventaja frente a otras alternativas, es por ello que los integrantes que componen la cadena de un proyecto en planes de ejecución, han optado por diversificar sus alternativas y han comenzado a adentrarse en el campo de las estructuras de acero.

Las primeras interrogantes que nos surgen cuando queremos migrar nuestro sistema constructivo a uno de acero son, ¿qué consideraciones de diseño debo tomar en cuenta para diseñar una estructura de acero?

Del predimensionamiento al diseño final

Parte del trazo de una buena ruta para el correcto diseño de una estructura de acero, va a partir en primera instancia de una buena conceptualización estructural, es muy atinado decir que un buen proyecto de diseño estructural se resuelve desde una buena estructuración del proyecto.

El predimensionamiento será en este caso, un acercamiento a la geometría de la sección final que se empleará para tender las solicitaciones que tenga el proyecto, en esta primera etapa podremos hacer aproximaciones a las dimensiones que más van a influir en tema de espacios como lo son, la obtención del peralte o altura de los elementos. En el caso de las estructuras de acero, la práctica y la experiencia de diversos diseñadores y fabricantes, nos han dejado como legado diversas fórmulas empíricas para un adecuado predimensionamiento, que nos dejan muy cerca de la solución ejecutiva del proyecto.

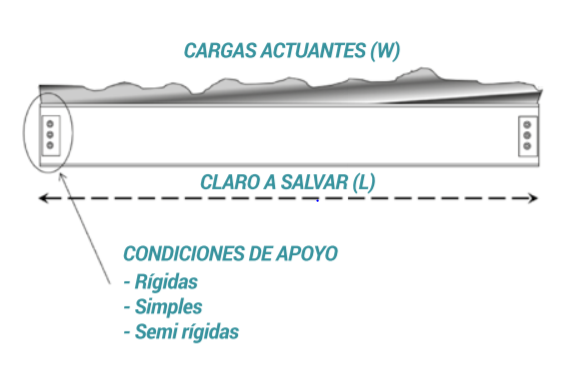

Para un buen predimensionamiento debemos tener en consideración las siguientes condiciones, claro a salvar y las cargas estimadas sobre los elementos, estas pueden ser de 2 tipos, permanentes o “muertas” y cargas transitorias o “vivas” y finalmente tomar en cuenta las condiciones de apoyo.

Figura 1

Entre las fórmulas que nos pueden dar un buen acercamiento a la obtención de estas dimensiones tenemos las siguientes;

- Para obtener el peralte en vigas IR, laminadas o formadas por 3 placas se recomienda la siguiente expresión:

- Para armaduras de cuerdas paralelas, el peralte se calcularía con la siguiente expresión;

Considerar también la disposición de las diagonales logrando en lo mayor de lo posible un ángulo de 45°, lo que se lograría con una separación de montantes similar a la longitud del peralte.

- Para estructuras espaciales tipo “tridilosas” o similares, se recomienda lo siguiente;

- Para largueros tipo “joist” el peralte recomendado sería igual a;

- Para largueros tipo polín “C” o “Z”, se obtiene directamente así;

- Para columnas el dimensionado es más complejo, dependiendo de las acciones horizontales a las que estará sometida finalmente, para hacer una concepción congruente, se recomienda respetar las dimensiones de la viga a conectar con la columna, que pertenezca a la misma familia pero de mayor peso, respetando el criterio de columna fuerte viga débil.

Revisiones de elementos y uso de los códigos de diseño

Para un buen diseño estructural tenemos que tomar en cuenta los códigos de diseño vigentes, así como su alcance aplicativo, debemos tener en cuenta hasta dónde son aplicables los códigos internacionales y pueden ser buena referencia para casos locales, en la mayoría de los casos las revisiones que tenemos que hacer son congruentes de un código a otro en términos de que los códigos entienden el fenómeno físico que regirá cada condición crítica de diseño, entre las revisiones que no tenemos que pasar desapercibidas podemos mencionar las siguientes:

- Revisión de elementos a tensión

- Flujo plástico en la sección total

- Fractura en sección neta

- Fractura en el bloque de cortante

- Aplastamiento y desgarre

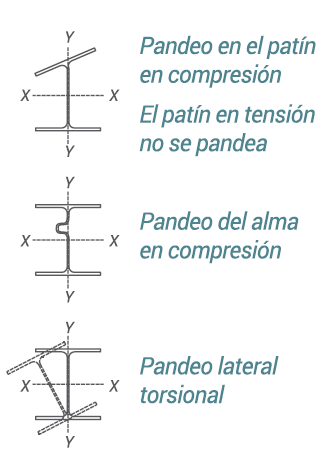

- Revisión de miembros en flexión

- Fluencia o plastificación

- Pandeo local de alma y patines

- Pandeo lateral

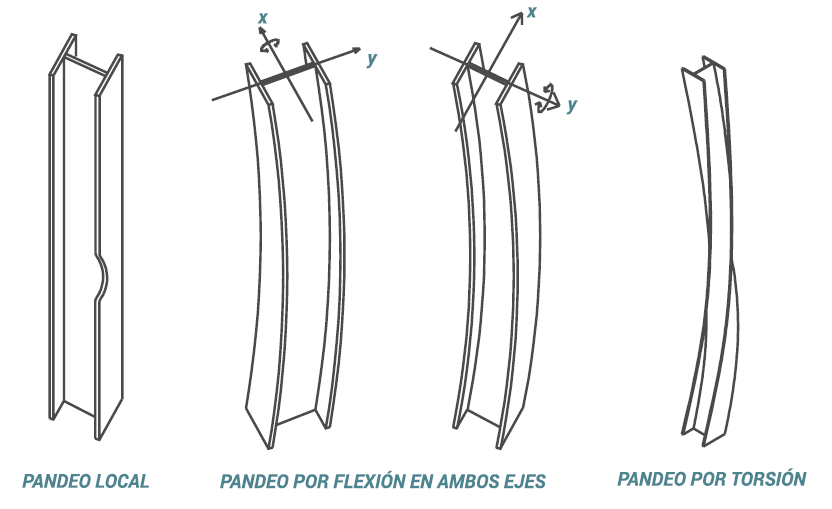

- Revisión de elementos en compresión

- Pandeo general

- Pandeo local

- Pandeo por torsión

- Revisión de miembros en flexocompresión

- Pandeo general

- Pandeo local de alma y patines

- Pandeo lateral torsional

- Plastificación del miembro

- Falla por corte en el alma

- Falla por deformación

Figura 2

Figura 3

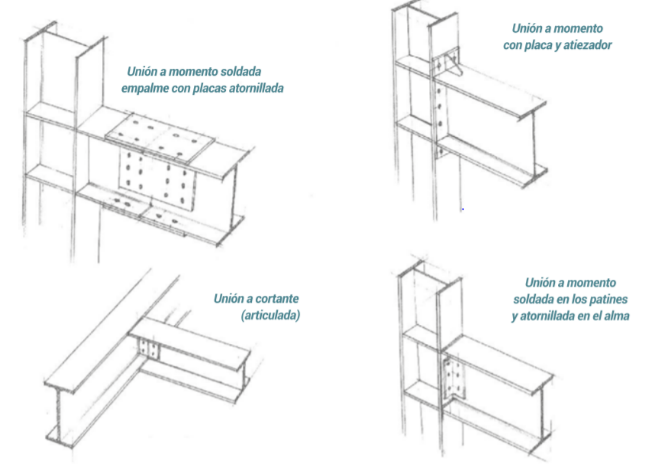

Definición de conexiones

Finalmente la selección del tipo de conexiones es un aspecto que no podemos dejar en las manos solo del diseñador estructural, tenemos que considerar que la participación del fabricante es elemental, ya que este evaluará con mayor detalle sobre la factibilidad de ejecución de las conexiones propuestas por el diseñador.

Sobre el tipo de conexiones que se pueden emplear, tenemos prácticamente 3 alternativas, uniones soldadas, atornilladas o una mezcla de ambas, el seleccionar un tipo de conexión sobre de otra no significa que una sea mejor que otra en términos de diseño, sino se involucran otros aspectos como, la velocidad de ejecución, la capacidad del taller para fabricarlas con gran precisión y las condiciones que se tendrán a la hora del montaje, estas son condiciones que nos darán la mejor alternativa para seleccionar el tipo de conexión a emplear y finalmente generar el diseño final.

REFERENCIAS

- Libro, “Diseño Básico de Estructuras de Acero”, 2019, Gerdau Corsa.